История концерна Schaeffler неразрывно связана с небольшим баварским городом Херцогенаурах, в котором расположен старейший завод INA. Наш корреспондент побывал на этом предприятии – прогулялся по его цехам и посетил музей завода.

Сегодня Schaeffler предлагает технические решения для самых разных отраслей промышленности и сфер жизни человека – от подшипников в стоматологических наконечниках диаметром от 3 мм до сложных решений для аэрокосмической техники. Невероятно, но все началось с производства деревянных лестниц и тележек…

Немного истории

У истоков создания семейного бизнеса, который, к слову сказать, и сегодня остается таковым, стояли два брата – Вильгельм и Георг Шэффлер. В 1939 году Вильгельм, экономист по образованию, приобрел небольшую ковровую фабрику, расположенную в городе Кетш (тогда это была Восточная Пруссия, ныне территория Польши). К участию в бизнесе он пригласил своего младшего брата Георга, имевшего к тому времени техническое образование.

Во время Второй мировой войны предприятие было перемещено на запад Германии, в город Шварценхаммер. После окончания войны перечень выпускаемой продукции расширился простыми и необходимыми для того времени изделиями: деревянными стремянками, лестницами, тележками для перевозки небольших грузов.

Постепенно растущие объемы производства вынудили братьев Шэффлер искать новое, более удобное для функционирования завода место. Так предприятие оказалось в городе Херцогенаурах, где им был предложен участок в 10 тыс. квадратных метров с собственной ж/д станцией. Причем руководство города выдвинуло необычное условие: если через два года на предприятии будет задействовано 200 местных жителей, то участок перейдет в собственность фирмы бесплатно. Через два года на заводе трудилось более 300 жителей города. Сегодня на этом предприятии работают 9500 человек, 3400 из которых задействованы непосредственно на производстве. Общая площадь завода составляет 400 тыс. квадратных метров. Здесь расположены административные здания, столовая на 1500 мест, медицинский блок с необходимым для оперативной диагностики и медпомощи оборудованием, складские помещения, производственные цеха и… собственная пожарная часть.

В 1946 году на базе предприятия в Херцогенаурахе братья Шэффлер зарегистрировали новую компанию – Industrie GmbH, которая начала заниматься обработкой металлических изделий, ее логотипом послужило сочетание трех букв – INA (аббревиатура Industrie-Nadellager – «Промышленные игольчатые роликоподшипники»). Под этим брендом немного позже была представлена инновационная для того времени разработка – сепаратор для игольчатых подшипников. Такие подшипники производились и ранее, но имели иную, менее прочную конструкцию: прилегающие друг к другу тела качения перегревались на повышенных оборотах и деталь быстро выходила из строя. Георг Шэффлер предложил решение, позволившее производить более компактные игольчатые подшипники, выдерживающие большие по сравнению с шарикоподшипниками нагрузки и имеющие увеличенный ресурс. Эта продукция моментально снискала популярность у автопроизводителей того времени и осталась востребованной по сей день – общий объем игольчатых подшипников, выпускаемых компанией Schaeffler, составляет сегодня порядка 550 млн штук в год.

В послевоенные годы повсеместно ощущалась нехватка квалифицированных кадров. Тем более это касалось небольших городов, каким являлся Херцогенаурах. На предприятии INA эту проблему решали комплексно. Близ города компания построила более 1000 квартир для своих сотрудников, а недалеко от завода был организован собственный детский сад, позволивший задействовать на производстве женщин. Кроме этого, завод располагал собственным автобусным парком, обеспечивающим доставку работников из близлежащих населенных пунктов.

Другим, не менее эффективным решением, повлиявшим на дальнейший рост предприятия и компании в целом, была введенная в 1951 году программа обучения сотрудников для нужд собственного производства. В Германии и по сей день действует дуальное профессиональное образование, занимающее около трех с половиной лет. При этом три четверти этого времени обучающийся проводит на производстве, а одну четвертую часть времени занимают теоретические занятия в специальных учебных заведениях. По окончании процесса обучения ученик сдает государственные экзамены и получает квалификацию рабочего, позволяющую трудиться на производстве.

На заводе INA в Херцогенаурахе для обучения сотрудников создан специальный центр. Ученики попадают сюда в возрасте от 15 до 20 лет, в зависимости от выбранной программы обучения. В центре работает квалифицированный преподавательский состав, дающий знания по 9 различным специальностям, востребованным на производстве. Первые 18 месяцев учащиеся получают базовые знания, включающие умения обрабатывать металлы, работать с механическим и полуавтоматическим инструментом. Для этих целей в центре оборудован специальный класс, оснащенный всем необходимым. Далее ученики переходят к практике в цехах, где мастера знакомят их с производственными процессами. Затем в зависимости от выбранной профессии ученик получает специализацию – учится работать со станками, создавать программы для компьютеризированных токарных станков, тестировать материалы и т. д. По окончании обучения все сдают государственные экзамены и выполняют практическое задание.

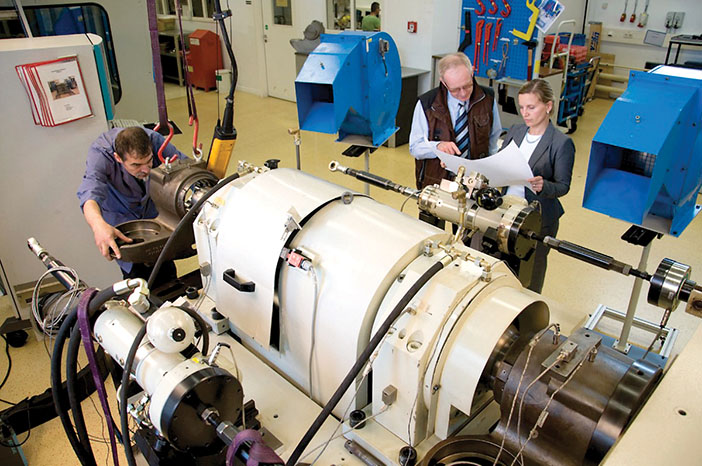

Отдельно стоит сказать о научно-исследовательском центре завода. Он расположен в административном корпусе и включает несколько департаментов, часть из которых занимается исключительно конструкторской работой. Часть специалистов задействована в процессе тестирования продукции. Для этого в помещениях технического центра установлено сложное оборудование, стенды для тестирования, в том числе те, которые измеряют продолжительность жизненного цикла детали, имитируя условия реальной эксплуатации.

Производство

Заводы концерна Schaeffler традиционно занимают сильные позиции в сфере горячей и холодной обработки металлов. Сильной стороной компании называют и собственное подразделение по разработке оснастки производственных линий, в котором заняты порядка 2000 инженеров.

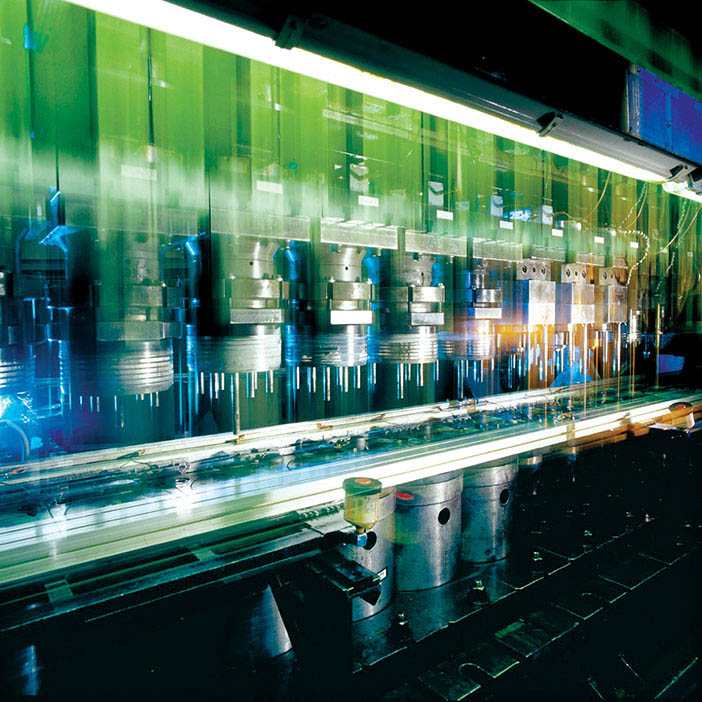

Ежемесячно завод INA в Херцогенаурахе использует примерно 5000 тонн стали. Поставщиками этого сырья являются в основном европейские компании. Часть компонентов для производимых запчастей изготавливается из стального прута методом холодного прессования. На других заводах компании используется в том числе и способ горячей ковки металла. Требуется всего пять ударов пресса, чтобы из небольшого отрезка стальной проволоки получился, например, корпус фиксатора для коробки передач. Этот способ позволяет избежать отходов и получить готовую деталь с тем же весом, что и первоначальная заготовка. Помимо прута в качестве сырья используется и листовая сталь разной толщины. Штампование позволяет производить над заготовкой до 11 различных операций.

Каждое действие на конвейере, даже если речь идет о работе массивного пресса мощностью 450 тонн, контролируется электроникой. Регламентируются усилие, время и скорость нажима, своевременное перемещение заготовки по конвейеру. В производственном процессе многокомпонентных запчастей помимо мощных прессов и матриц неизменно задействовано сложное роботизированное оборудование, производящее сборку компонентов. В этом процессе иногда используются детали, произведенные на других заводах компании или закупленные у сторонних поставщиков. Это тела качения для подшипников, резиновые изделия, уплотнители и пластиковые компоненты. Качество готовой детали строго отслеживает электроника посредством различных лазеров и датчиков и электронных весов, а некоторые запчасти перед упаковкой проверяются поштучно вручную.

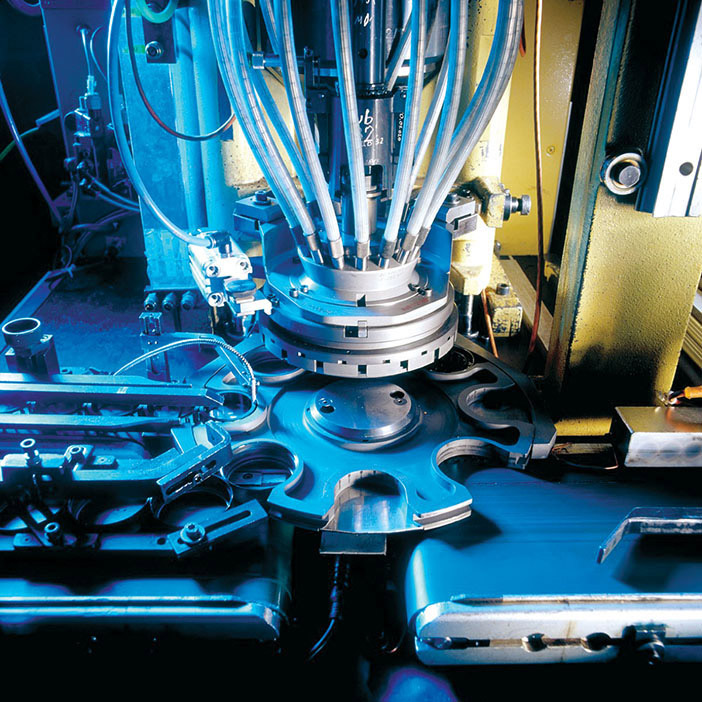

Увидели мы на заводе и токарные станки. С их помощью изготавливаются различные шкивы и муфты. Это полностью автоматизированное оборудование, позволяющее обрабатывать заготовку в нескольких плоскостях за один цикл, автоматически меняя оснастку. Управляется такой станок с помощью заранее написанной компьютерной программы.

Часть деталей после штампования перемещается в специальных контейнерах в цех закаливания, где работают 12 печей, оснащенных мощными турбинами. Предварительно детали проходят через участок автоматической мойки, где их очищают от остатков стружки и масла. Затем их помещают на огнестойкую ленту, ведущую в зону нагрева с температурой 850–900 °С. Разным деталям требуется своя глубина закалки, а значит, и определенное время прогрева – от 15 минут до 3 часов. После того, как деталь прокалится, ее охлаждают в масляной ванне – от правильности этой процедуры зависит прочность металла. При охлаждении используется техническое масло, подогретое до температуры 80 °С. Далее детали укладываются в транспортировочную тару и перемещаются на следующий этап обработки.

Предприятия концерна Schaeffler используют собственную систему автоматизации производства. Она позволяет планировать объемы и закупать в необходимом количестве сырье, отслеживая выполнение заказа на каждом этапе. Заявки на небольшие партии продукции перед размещением в производство обрабатываются отделом планирования. Более крупные заказы от автомобильных компаний (для конвейерных нужд) поступают в систему автоматически.

Отслеживается системно и работа персонала. Степенью квалификации сотрудника определяется его допуск к тем или иным станкам, к различным участкам производства. Повышение квалификации происходит регулярно на базе учебного центра, о котором мы упомянули ранее. Чем выше квалификация, тем выше оплата труда.

Около 12 лет назад в Schaeffler разработали и внедрили программу, согласно которой оптимизировались производственные процессы, за счет лучшего планирования и уменьшения количества рекламаций снизилась затратная часть. Эта программа включает в себя множество стандартов, единых для заводов концерна Schaeffler по всему миру. Ее частью являются ежедневные утренние совещания, обязательные для всех руководителей производственных участков. На таких «летучках» обсуждаются актуальные задачи, консолидируются данные, полученные в ходе ежедневной инспекции производства. Такой подход, по мнению представителей завода, позволяет оперативно реагировать на поставленные задачи.

Глобальная компания

Сегодня концерн Schaeffler официально представлен в 170 странах мира, а в брендовом портфеле компании значатся торговые марки INA, FAG и LuK.

Стратегически работа компании планируется по четырем регионам – Европа (включая Индию), Америка (Северная, Центральная и Латинская), Азиатско-Тихоокеанский регион и Китай. Основополагающий принцип планирования – производить запчасти максимально близко к рынку сбыта. Примерно 80–90% потребности рынков разных стран покрывается локальным производством. Всего же по всему миру насчитывается 73 завода, принадлежащих концерну Schaeffler, перерабатывающих более миллиона тонн стали в год. Кроме этого, Schaeffler располагает 18 научно-исследовательскими центрами, 10 из которых расположены в Европе и еще 5 – в Америке. Общее количество сотрудников компании составляет сегодня около 93 тыс. человек.

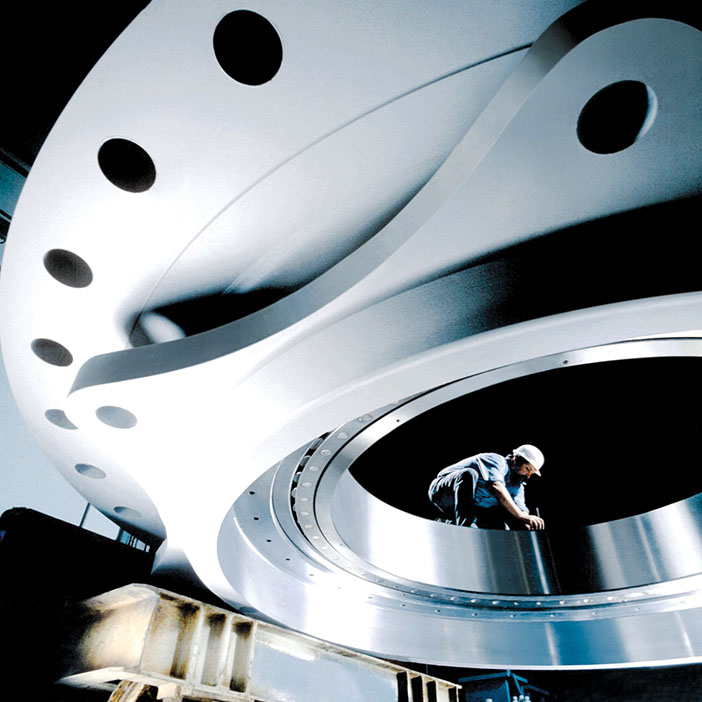

70% от общего объема производимой продукции занимают автомобильные компоненты и запчасти, 30% – индустриальный сектор. Продукция компании используется в самых разных отраслях – при производстве промышленных станков, инструмента, типографских машин, ветряных установок, кранов, поездов, сельскохозяйственных агрегатов и т. д. К слову, самый большой подшипник диаметром 4 метра, выпущенный компанией, установлен в известном лондонском колесе обозрения.

В автомобильном секторе доля конвейерных поставок компании составляет около 80–85%. Остальное производится для вторичного рынка. По словам представителей Schaeffler, эта цифра в последнее время меняется, и доля вторичного рынка активно растет. Стоит отметить, что на сегодняшний день подразделение Automotive Aftermarket концерна Schaeffler предлагает большое количество готовых решений для постпродажного обслуживания автомобилей, включая ремонтные комплекты для двигателя, трансмиссии и ходовой части, охватывая пассажирские автомобили, легкую и тяжелую коммерческую технику.

По мнению специалистов компании, в условиях ужесточающихся экологических требований в ближайшем будущем на мировом рынке ожидается значительный рост производства гибридов и полностью электрических машин, которые имеют отличные от автомобилей с традиционным ДВС узлы и агрегаты и требуют других запчастей и знаний при постпродажном обслуживании. Именно поэтому направление экологически чистого транспорта и его цифровизации в концерне Schaeffler выделили в отдельный департамент, который в последнее время активно развивается. Здесь ведется разработка запчастей из легких и экологичных материалов, создаются отдельные узлы, управляемые электроникой, активно разрабатываются технологии, позволяющие уменьшить влияние автомобиля на окружающую среду, сделать вождение комфортным и безопасным.

Одной из ярких технологических разработок последнего времени стал электронно-управляемый стабилизатор поперечной устойчивости, устанавливаемый серийно на автомобиль Bentley Bentayga. Отличительной особенностью этого узла является то, что помимо компенсации кренов автомобиля его рекуперативная часть собирает производимую колебаниями подвески энергию и передает ее 48-вольтовому аккумулятору, который в свою очередь питает одну из бортовых электрических цепей.

Резюмируя вышесказанное, хочется отметить, что Schaeffler – одна из тех европейских компаний автомобильного сектора, которые одновременно являются и разработчиками технических решений, и производителями. Компания поставляет часть производимых запчастей на конвейеры автосборочных предприятий, часть таких же запчастей – на рынок постпродажного обслуживания. Открывая коробку с логотипом INA, FAG или LuK, потребитель может быть уверен в том, что перед ним запчасть оригинального качества, произведенная в соответствии с едиными для всех заводов концерна Schaeffler стандартами качества.

Текст: Дмитрий Саблин, фотоматериал автора и Schaeffler